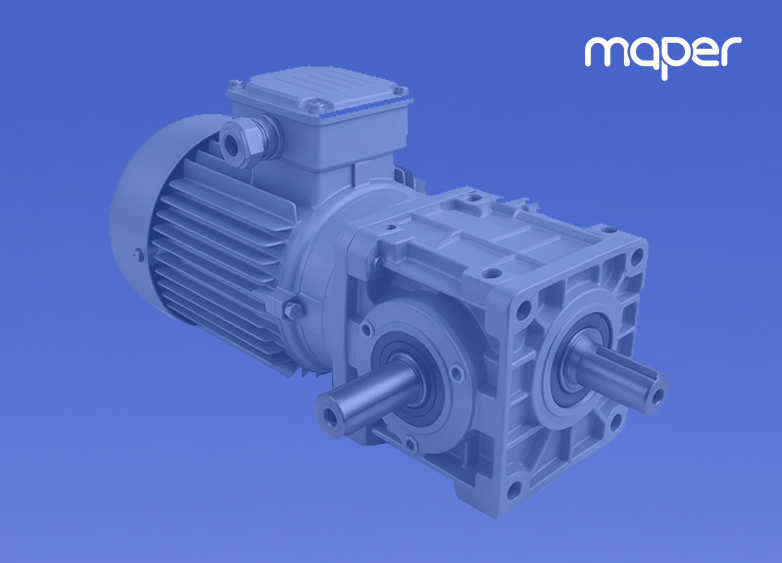

Un reductor de velocidad disminuye las revoluciones entre el motor y el equipo accionado. También incrementa el torque de salida al multiplicar el torque de entrada según la relación de transmisión.

Hay cuatro tipos principales: planetarios, tornillo sin fin, tren de engranajes y engranajes cónicos. La elección dependerá del espacio, la carga y la precisión requerida.

Reductores vs. motorreductores

Los reductores permiten más opciones de acoplamiento y mayor rango de reducción. En cambio, los motorreductores combinan reductor y motor en una sola unidad, reduciendo costos, pero con menor flexibilidad.

Tipos de reductores

Reductores con tren de engranajes: Usados en cintas transportadoras. Ejes paralelos, alto torque, pueden tener varias salidas.

Reductores planetarios: Compactos y ligeros. Baja inercia. Alta eficiencia. Útiles cuando el espacio es limitado.

Reductores de tornillo sin fin: Comunes en la industria. Silenciosos. Ejes perpendiculares. Pueden presentar pérdida de eficiencia por fricción.

Reductores de engranajes cónicos: Transmiten torque en ángulo. Comunes en maquinaria agrícola. Permiten cambio en la dirección del eje.

Fallas frecuentes en reductores

Lubricación deficiente: causa desgaste prematuro, sobrecalentamiento o pérdida de eficiencia.

Desalineación: produce vibraciones y daño en los engranajes.

Desgaste de rodamientos: debido a montaje incorrecto, contaminación o cargas mal distribuidas.

Fallas en engranajes: abrasión, roturas por sobrecarga o grietas generan ruido y metal en el lubricante.

Sobrecalentamiento: indica fricción excesiva, impurezas o cargas mal aplicadas.

Estas fallas pueden derivar en paradas no planificadas, mayor costo de reparación y reducción de la vida útil de los equipos.

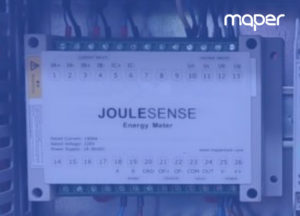

Cómo aplicar monitoreo predictivo en reductores

El análisis de vibraciones es una de las técnicas más efectivas. Permite detectar patrones que indican desgaste o desajuste antes de que ocurra una falla grave.

Por ejemplo, en un reductor de tornillo sin fin de un agitador de pulpa, se instalaron sensores en la corona y el eje. El análisis mostró picos de vibración asociados a una falla en la pista externa del rodamiento y holgura en el engranaje de salida.

Gracias al monitoreo predictivo, se planificó la intervención y se evitó una parada crítica.

Maper instala sensores que recolectan datos de vibración, temperatura y otros parámetros. Esta información se analiza con modelos de Machine Learning que identifican desvíos en tiempo real.

El monitoreo predictivo permite tomar decisiones basadas en datos, reducir paradas no planificadas y aumentar la vida útil de los reductores.

Contactanos y descubrí cómo evitar fallas en tus reductores con monitoreo predictivo de Maper.