Six Sigma es una metodología enfocada en reducir la variabilidad y eliminar defectos en los procesos industriales. Su objetivo es optimizar la eficiencia operativa, mejorar la confiabilidad de los activos y aumentar la satisfacción del cliente.

En el mantenimiento predictivo, Six Sigma permite cuantificar el desempeño, estandarizar procedimientos y tomar decisiones basadas en datos reales recolectados por sensores y plataformas digitales.

Origen y concepto de Six Sigma

El término “Six Sigma” proviene de la estadística: “sigma” representa la desviación estándar. Operar a seis sigmas equivale a lograr menos de 3,4 defectos por millón de oportunidades (DPMO), es decir, una calidad del 99,99966 %.

Su aplicación se ha extendido a industrias que buscan reducir fallas y optimizar el rendimiento de los activos, donde herramientas como el análisis de vibraciones y la ingeniería de confiabilidad son parte esencial del control de variabilidad.

Las 5 fases del método DMAIC en Six Sigma

DEFINIR

Identificar el problema desde la perspectiva del cliente y establecer objetivos claros. En mantenimiento, esto implica detectar los puntos de falla más críticos y los activos que más afectan la producción.

MEDIR

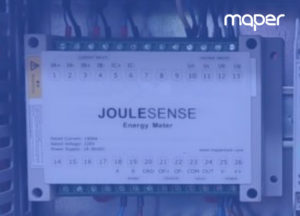

Recolectar datos sobre el proceso actual. Los sensores IoT de Maper permiten medir variables como vibración, temperatura o consumo energético, fundamentales para establecer una línea base precisa.

ANALIZAR

Usar herramientas como diagramas de causa raíz o análisis estadístico para identificar el origen de las fallas. Esta etapa se complementa con el mantenimiento basado en condición, que permite comprender cómo las variaciones afectan la confiabilidad.

MEJORAR

Implementar soluciones y medir su impacto. Por ejemplo, recalibrar máquinas, estandarizar procedimientos o optimizar la frecuencia de lubricación.

CONTROLAR

Monitorear el proceso para sostener los resultados. En esta etapa, el monitoreo continuo con sensores inalámbricos ayuda a mantener los estándares alcanzados y detectar desvíos en tiempo real.

Herramientas clave de Six Sigma aplicadas al mantenimiento

Diagrama de Pareto: identifica las principales fuentes de fallas en los activos.

Control estadístico del proceso (SPC): evalúa la estabilidad operativa de las máquinas.

Análisis de capacidad (Cp, Cpk): determina si un proceso cumple las tolerancias esperadas.

Análisis de causa raíz: detecta desviaciones repetitivas y ayuda a prevenir fallas mecánicas.

Estas herramientas, combinadas con los datos recolectados por sensores predictivos, permiten transformar el mantenimiento en un proceso cuantificable y de mejora continua.

Beneficios de integrar Six Sigma con mantenimiento predictivo

Reducción de defectos y mayor confiabilidad de los activos.

Optimización de recursos técnicos y energéticos.

Disminución de paradas no planificadas.

Decisiones basadas en datos en tiempo real.

Implementar Six Sigma junto con tecnologías de monitoreo predictivo convierte los datos de planta en conocimiento accionable, aumentando la eficiencia y rentabilidad de las operaciones industriales.

Six Sigma no solo mejora la calidad, sino que refuerza la confiabilidad operativa mediante un control riguroso de los procesos y una cultura basada en datos.

En Maper, integramos sensores industriales, análisis de vibraciones y plataformas predictivas que complementan las estrategias de Six Sigma para lograr una mejora continua sostenible.

Contactanos y descubrí cómo llevar tu mantenimiento industrial a nivel Six Sigma.