El Mantenimiento Productivo Total (TPM) es un sistema de mejora continua que integra mantenimiento, operación y gestión para aumentar la eficiencia de los equipos productivos. Su aplicación reduce tiempos de inactividad, mejora la calidad y extiende la vida útil de los activos.

Desarrollado en Japón e impulsado por el Instituto Japonés de Mantenimiento de Plantas (JIPM), el TPM está alineado con los principios de manufactura esbelta. Requiere el compromiso de todos los niveles de la organización y se basa en 8 pilares fundamentales.

¿Cuáles son los 8 pilares del TPM?

1. Mejoras enfocadas: Aplicación del ciclo PDCA para eliminar pérdidas y aumentar la eficiencia.

2. Mantenimiento autónomo: Operadores capacitados para inspeccionar y mantener sus equipos.

3. Mantenimiento planificado: Estrategias de mantenimiento preventivo y predictivo para anticiparse a fallas.

4. Mantenimiento de calidad: Reducción de defectos mediante control de procesos y análisis de causa raíz.

5. Mantenimiento de ingeniería: Mejora continua en el diseño de equipos y adquisición inteligente de activos.

6. Capacitación y formación: Desarrollo de competencias para operación segura y eficaz.

7. TPM en oficinas: Optimización de procesos administrativos vinculados a mantenimiento y producción.

8. Seguridad, salud y medioambiente: Prevención de riesgos laborales y cumplimiento normativo.

Beneficios estratégicos del TPM para tu planta

Aumenta la disponibilidad operativa de los equipos

Disminuye el costo por mantenimiento correctivo

Mejora la trazabilidad de fallas y paradas

Reduce el desperdicio de materiales y energía

Eleva el compromiso del equipo operativo

Refuerza la cultura de mejora continua

Al implementar TPM, las organizaciones alinean sus objetivos de mantenimiento con metas de productividad, calidad y seguridad.

Implementar TPM con tecnología predictiva

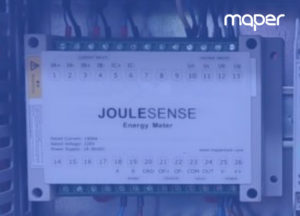

El TPM se potencia con soluciones tecnológicas que permiten monitorear en tiempo real el estado de los activos. Maper ofrece sensores y plataformas de diagnóstico predictivo que anticipan fallas mecánicas, evitando paradas imprevistas.

Los datos recolectados permiten tomar decisiones con base en evidencia y optimizar los programas de mantenimiento según el comportamiento real de cada equipo.

El TPM transforma la cultura de mantenimiento, integrando a todos los niveles de la organización en una estrategia de eficiencia operativa.

Descubrí cómo Maper puede ayudarte a implementar un modelo de mantenimiento productivo con tecnología predictiva y soporte experto.